Glaskunst som en hyldest til naturen

Glaskunstner Michael Kofod

Backstage

En typisk proces

Strukturer i glasset er mit speciale. Strukturerne er imitationer af udsnit fra naturen.

Her viser og forklarer jeg i billeder en typisk proces fra start til slut, hvor jeg i dette eksempel laver et stort glasfad, hvor strukturerne skal ligne fossiler i en kalkklint.

Præsentationen varer ca. 2 minutter.

Udfordringer med at lave glaskunst

Glas vil være 6 mm tykt

Glassets naturlige tykkelse er 6 mm.

Hvis jeg lægger en bunke glas i glasovnen og brænder det længe nok ved høj temperatur, bliver bunken til en 6 mm tyk glasplade.

Er der for meget glas, flyder glasset ud og giver uforudsigelige kanter.

Er der for lidt glas, trækker glasset sig sammen og giver grimme og takkede eller flossede kanter.

Man kan godt lave glas der er enten tykkere eller tyndere end 6 mm, så skal det bare brændes ved lav temperatur.

Jeg laver strukturer i glasset, og det kræver brændinger ved høj temperatur. Derfor får jeg altid grimme kanter, som skal saves eller slibes af. Og det kræver så en brænding ekstra, for at afrunde kanterne igen efter savningen / slibningen.

Glas er skrøbeligt, når det har spændinger

Når glas brændes, udvider det sig under opvarmningen og trækker sig sammen under nedkølingen. Hvis alt glasset ikke gør dette i takt, kommer der spændinger i glasset.

Spændingerne gør glasset skrøbeligt, og vil ofte få glasset til at knække. Oftest knækker glasset i ovnen, men er der kun mindre spændinger i glasset, kan det godt ske fx 10 år senere, udløst af et lille stød eller en varm solstråle.

Derfor skal alt glasset have samme udvidelseskoefficient. Det gør, at man ikke bare kan blande glastyper. Jeg bruger glas fra Bullseye – det har en udvidelseskoefficient på 90.

De forskellige farver indenfor samme glastype skal også have samme udvidelseskoefficient. Og det er ikke helt nemt at producere. Blandt andet derfor koster Bullseye ca. 40 gange mere end vinduesglas.

Glas er en dårlig varmeleder

En årsag mere til spændinger i glasset er, hvis det opvarmes eller afkøles for hurtigt. Det skyldes at glas er en dårlig varmeleder – altså at en temperaturændring forplanter sig langsomt i glasset.

Vand er en god varmeleder. Hvis du på stranden går i vandet, og vandet har samme temperatur som luften, føler du alligevel at vandet er koldere end luften. Det er fordi vandet er hurtigere til at transportere din krops varme væk end luften er.

Sand er en dårlig varmeleder. Vi kender historierne om folk der får brændt fødderne på stranden, fordi der aftenen forinden har stået en engangsgrill på sandet. Varmen er altså ikke transporteret ret meget væk i sandet i løbet af natten.

Glas er overvejende lavet af sand og har arvet sandets dårlige varmeledelse.

Opvarmes eller nedkøles glasset for hurtigt, kan alt glasset således ikke følge med udvidelsen / formindskelsen, og glasset får spændinger og knækker.

Den største risiko når man brænder glas er at afspænde det for lidt - altså at køle glasset for hurtig ned.

Når glasset afkøles efter brændingen, sker det jo fra ydersiden. Så størkner det yderste af glasset mens det inderste glas stadig er flydende. Når det inderste glas senere trækker sig sammen ved afkølingen, kan det ikke længere ske, da det yderste glas allerede er størknet. Og så er der opstået en spænding i glasset.

Derfor tager en typisk brænding af glasset 1 – 1½ døgn, afhængig af størrelsen. Mine strukturer i glasset kræver 4-5 brændinger, så det er en langvarig proces alene at brænde glasset.

Farver kan give kemiske reaktioner

Farver i glas er en hel videnskab for sig. Fx:

- Farver bliver mørkere i brændingen – nogle mere end andre.

- Glaspulver og glasplader ændrer ikke altid farve på samme måde.

- Lyst glas indeholder mere farvepigment og er derfor hårdere og sværere at få til at knække hvor man ønsker.

Det jeg synes er mest interessant med hensyn til farver er, hvordan de reagerer indbyrdes. Jeg blander tit farver for at få en ny farve eller for at skabe en changering.

Det er ikke alle farver, der kan blandes med et smukt resultat. Det skyldes kemien i glasset.

De fleste farver indeholder enten kobber, bly eller svovl. Hvis jeg blander glaspulvere der indeholder henholdsvis kobber og svovl, eller blander glaspulvere med bly og svovl, vil der opstå en kemisk reaktion, så glasset bliver grimt brunt.

Hvis jeg derimod støder glas med fx kobber og svovl op til hinanden, vil der komme en mørk streg i overgangen, som nogle gange godt kan være pænt.

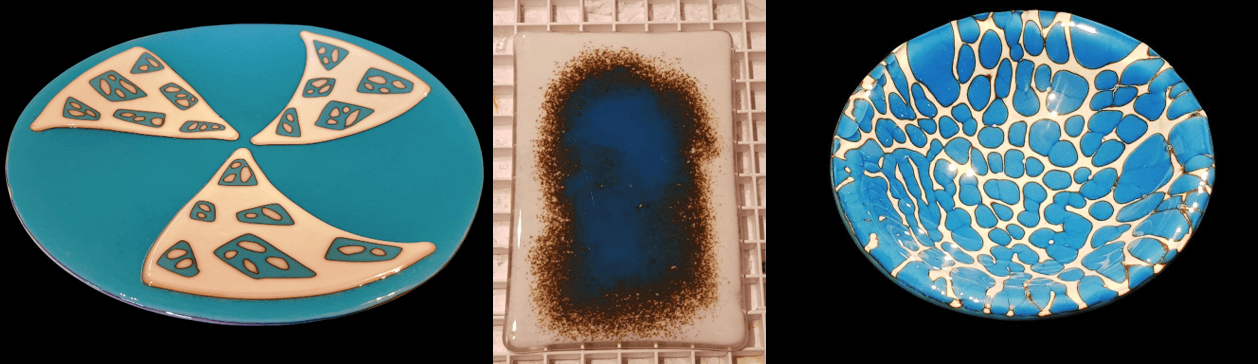

På billederne ses et fad og en skål, hvor kemien er brugt til at give strukturen karakter med den kemisk dannede streg i overgangen. Billedet i midten viser en kemisk reaktion som er blevet grim.

En anden lille sjov ting er, at der er guld i lilla glas. Lilla glas er derfor en del dyrere end de andre farver glas.

Bobler i glasset

Glaspladerne fås typisk 3 mm tykke. Det er fordi de er designet til at lægges i 2 lag, hvormed glasset bliver 6 mm tykt, hvilket - som nævnt tidligere - er glassets naturlige tykkelse.

Med 2 lag kan glaskunstneren bruge en glasplade på 3 mm som bund, og bruge forskellige farver 3 mm glas til at lægge ovenpå, og på den måde designe en figur, fx en fugl, hvor det færdige glas bliver 6 mm tykt.

Glas fra Bullseye er håndrullet, hvilket medfører at det ikke er helt glat. Når man brænder flere lag glas ovenpå hinanden, vil der derfor nemt samles lidt luft mellem lagene, som bliver til bobler der fanges i glasset.

Man kan vælge enten at leve med boblerne eller forsøge at skjule dem.

Boblerne kan skam være pæne nok, og nogle glaskunstnere skaber endda ekstra bobler med fx bagepulver eller natron, eller skaber farvede bobler med fx kobber-, mangan- eller koboltoxid.

Ønsker man ikke boblerne, kan man bruge opakt (ikke gennemsigtigt) glas øverst. Eller man kan skjule dem via et mønstret eller meleret design eller ved at sandblæse oversiden.

Glas devitrificerer

Man kan i brændingen risikere at glasset devitrificerer. Det er en krystallisering af glasoverfladen der gør, at det ser ud som om der ligger et tyndt lag mælkehvidt kalk. Det minder lidt om glaspest.

Specielt de røde farver risikerer at devitrificere.

Der findes tusind teorier om hvordan det opstår, men så vidt jeg ved, at ingen af teorierne blevet videnskabeligt eftervist.

Jeg undgår devitrificeringen ved dels at rense glasset med kogende vand inden brændingerne og dels altid have klart glas ovenpå specielt de røde farver.

Designet kan nemt blive for tykt med en ellers unødvendig klar glasplade øverst. Derfor drysser jeg oftest lidt klart glaspulver ovenpå de røde farver inden brændingen.

Devitrificering er desværre altid en ”dark horse” under glasfremstillingen.

Mit råglas

Det allerfineste glas - Bullseye

Det råglas jeg bruger hedder Bullseye. Det er efter min mening det flotteste glas, der findes. Det har klare, rene farver og er fyldt med liv og glans.

Der findes billigere alternativer, men der er meget mere liv og glans i Bullseye, og det ligner ikke plastic, som de billigere alternativer godt kan gøre.

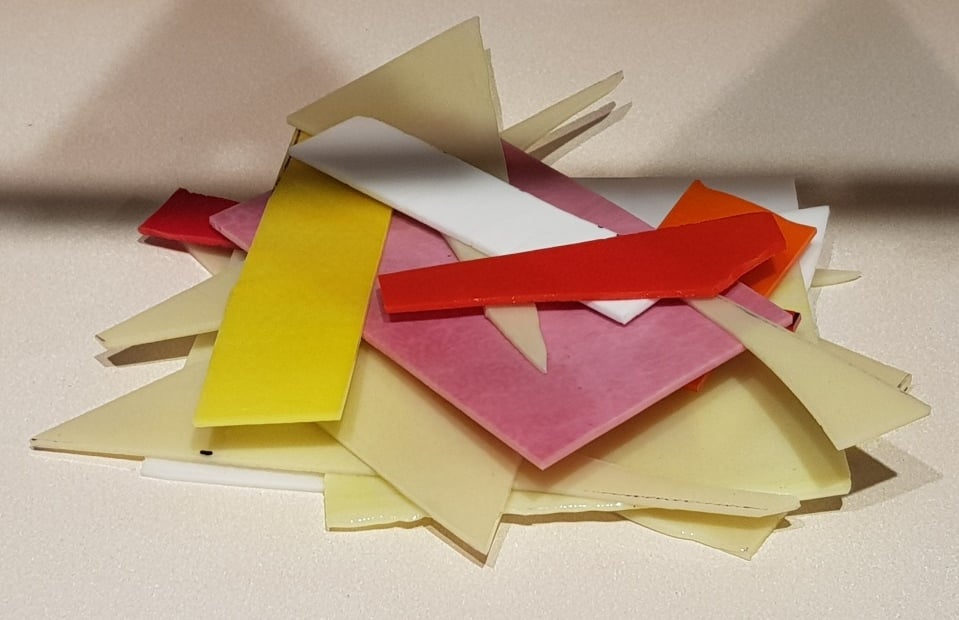

Her er de typiske glasmaterialer, som jeg bruger:

- Glasplader i 3 mm's tykkelse. De måler ca. 50 x 90 cm. Kanterne er altid ujævne da glasset er håndrullet.

- Øverst til højre er lidt lyseblåt glaspulver.

- Nedenfor glaspulveret er stringers i 1, 2 og 5 mm tykkelser.

- Til venstre for stringerne er frit, som fås i 3 grovheder.

- Allernederst er lidt konfetti, som er meget tyndt glas.

Fremstillingen af Bullseye kombinerer ældgamle teknikker med moderne computerstyring. Fx kommer det flydende glas ud på en slags transportbånd, hvor der står en mand på hver side med en stålrulle imellem sig. De håndruller så glasset til fx 3 mm's tykkelse. Et ret varmt job.

Derefter ruller glasset gennem en lang tunnelovn, hvor det køler langsomt ned og afspændes under konstant overvågning af mennesker og computere.

Når glasset kommer ud af ovnen, får hver glasplade et nummer. Der skæres en bid af glasset, som smeltes sammen med noget basisglas, som efterfølgende måles for spændinger. Det giver sikkerhed for, at hver enkelt glasplade kan anvendes med andre farver glas fra Bullseye.

Jeg laver ofte selv nye farver og changeringer ved at blande fx glaspulvere. Det bliver så mit eget råglas, som jeg arbejder videre med for at lave strukturerne i glasset.

Prisen på glaskunst

Kan glaskunst ikke laves billigere?

Min kunst er skam billig – i hvert fald hvis du måler prisen op imod indsats, erfaringer, tidsforbrug, omkostninger og kunstnerisk kvalitet.

Prisen på råglasset

Jeg bruger kun det fineste glas på markedet som kommer fra Bullseye i USA. Prisen er ca. 40 gange højere end vinduesglas. Prisen skyldes blandt andet at glasset er virkeligt smukt med klare, rene farver og er levende at se på.

Desuden har alle farver præcis samme udvidelseskoefficient - ellers ville glasset knække under opvarmning / nedkøling.

Derudover bruger jeg mange hjælpematerialer i processen, fx støtteglas, sandblæsningsspåner og store mængder keramisk filt til opklodsning.

El

Hver brænding bruger mellem 20 og 65 kWh afhængig af glassets størrelse. Glaskunst skal brændes minimum 2 gange - smeltes sammen og formes.

Jeg laver strukturer i glasset, som kræver ekstra 2 til 5 brændinger. Og lange brændinger. De organiske former kræver også ekstra brænding.

Strukturerne i glasset skabes ved meget høje temperaturer. Min ovn kan komme op på 950°.

Jeg kan normalt kun have 2-3 emner i ovnen samtidig.

Spild

Bullseye-glasset kommer oftest i plader. De er håndrullede og har derfor ujævne kanter, der må skæres fra.

Når jeg fx skærer en rund form ud af en glasplade, er alle hjørner også spild. De organiske faconer giver endnu større spild.

Glas med strukturer er svære at lave og koster mange eksperimenter som må kasseres.

Jeg har lavet over 2.000 eksperimenter og kan derfor i dag lave glasstrukturer og faconer, som ingen andre kan lave.

Værktøj

Der skal bruges meget værktøj. Det meste af mit værktøj og maskiner er diamantbaseret, og maskinerne - fx slibemaskine, plansliber, ringsav, rundsav - er desuden vandkølede og derfor dyre.

Endelig kræver min glaskunst en ret stor ovn, masser af forme, et sandblæsningsskab og en stor kompressor til sandblæsningen.

Tid

Det er en tidskrævende proces at lave glaskunst – ikke mindst slibearbejdet.

Hver brænding tager mellem 1 og 2 døgn afhængig af størrelsen på glasset.

Specielt nedkølingen tager lang tid. Da glas er en dårlig varmeleder, skal det nedkøles meget langsomt, så alt glasset størkner samtidig.

Hvis det går for hurtigt, afkøles det yderste glas hurtigere end det inderste, og det yderste glas størkner dermed før det inderste.

Når det inderste glas senere størkner, kan det ikke længere trække sig sammen på grund af det yderste størknede glas, og glasset vil knække.

Andet

Færdig glaskunst og halvfabrikata kan ikke stables og kræver meget lagerplads.

Ovn, sandblæsningsskab, maskiner, råglas, forme kræver også meget plads.

Transport og forsendelse kræver dyr emballage.